-

-

Llámanos

93 5686 610

-

La preparación de la superficie es un paso crítico en la aplicación de cualquier recubrimiento. Cuando un revestimiento falla antes de que termine su vida útil prevista, en la mayoría de los casos, se deben a una incorrecta o inadecuada preparación de la superficie del material. La ventaja en el caso del galvanizado en caliente es que el propio proceso tiene un control de calidad inherente, ya que el zinc no se alea en una superficie de acero sucia. Si en la observación visual al extraer el material del crisol, se hallan áreas sin revestir, al detectarse rápidamente la anomalía en el proceso de preparación del material y se pueden tomar medidas correctivas de forma inmediata.

La superficie del acero que va a ser galvanizado se prepara en tres fases:

1. Desengrase: se trata de la eliminación de contaminantes orgánicos como grasas o aceites de la superficie del metal introduciéndolo en una solución química de limpieza. En el caso que el material tenga adhesivos, barnices, pinturas o restos de soldaduras, etc.. deben eliminarse previamente de forma manual o mecánica.

2. Decapado: consiste en la eliminación de óxidos de hierro de la superficie del acero mediante un baño de ácido clorhídrico a temperatura ambiente. De forma sustitutiva o complementaria, se puede usar arena abrasiva o chorro de arena sobre el material al tratar.

3. Fluxado: es el paso final en la preparación de la superficie a galvanizar. Al material se le sumerge en una solución salina de cloruro de amonio y zinc, para eliminar cualquier óxido restante y a la vez dotarle de una capa protectora al material para que no se formen otros óxidos en la superficie antes de la inmersión en zinc fundido. La capa de sales de fluxado que llevan las piezas, actúan como limpiador de la superficie del baño y aseguran una íntima reacción entre el zinc y el metal base, formándose un recubrimiento adherente y continuo.

Por último y como paso previo a la galvanización los materiales pasan por un horno de secado.

Durante el período de inmersión en el crisol de zinc fundido, las piezas se suben y se bajan algunas veces, para eliminar el aire que haya podido quedar atrapado y para asegurarse de que el zinc líquido entra en contacto con la totalidad de la superficie de la pieza. Antes de la extracción del material del baño de zinc, nuestros operarios de caldera, con gran experiencia y habilidad, tiene que limpiar la superficie de las cenizas que existen en la superficie del baño de zinc, para así evitar que se queden pegadas en la superficie del material,

La temperatura del baño de zinc suele estar comprendida entre 435 y 455˚C dependiendo de la forma, peso y tamaño de las piezas. Para la tornillería la temperatura del zinc es superior (entre 490 y 560˚C).

El espesor de la protección depende entre otros factores del tiempo de inmersión.

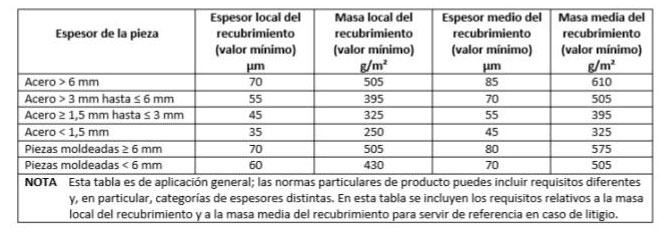

ESPESOR Y MASA MÍNIMOS DEL RECUBRIMIENTO SOBRE MUESTRAS SIN CENTRIFUGAR

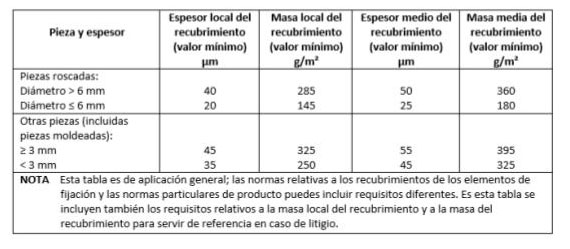

ESPESOR Y MASA MÍNIMOS DEL RECUBRIMIENTO SOBRE MUESTRAS CENTRÍFUGADAS

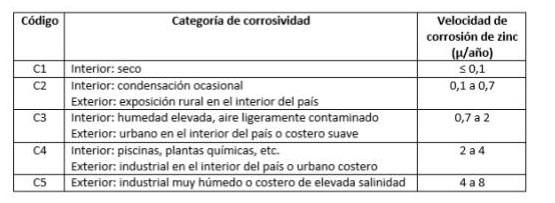

CATEGORÍAS DE CORROSIVIDAD SEGÚN LA NORMA UNE-EN ISO 14713